Oleh: Penulis - Tanggal: 06 Sep 2025

Di industri berisiko tinggi seperti minyak dan gas, petrokimia, dan pengolahan kimia, dua tujuan utama selalu menjadi prioritas utama: efisiensi operasional dan keamanan absolut. Mencapai efisiensi seringkali melibatkan dorongan terhadap batas-batas operasional (suhu dan tekanan yang lebih tinggi), yang secara inheren dapat meningkatkan risiko. Bagaimana cara menyeimbangkan keduanya?

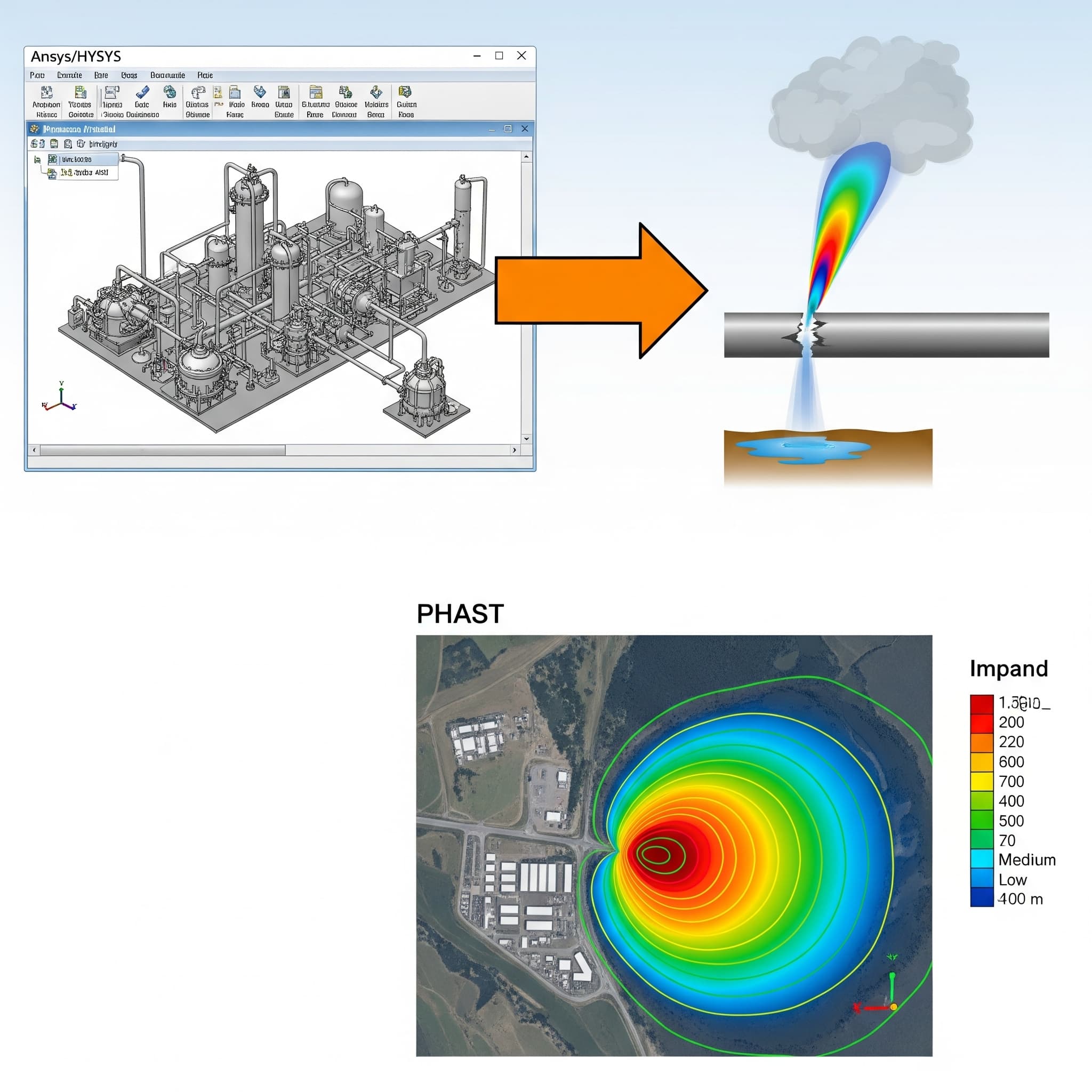

Jawabannya terletak pada pendekatan rekayasa modern yang mengintegrasikan dua disiplin ilmu yang kuat: Simulasi Proses dan Analisis Konsekuensi. Simulasi proses memungkinkan kita untuk mengoptimalkan desain dan operasi untuk kinerja puncak, sementara analisis konsekuensi memungkinkan kita untuk memahami dan memitigasi dampak dari potensi kegagalan.

Artikel ini akan membahas secara mendalam bagaimana integrasi platform simulasi canggih seperti Ansys Fluent dengan perangkat lunak analisis bahaya proses standar industri seperti PHAST dapat menciptakan pabrik yang tidak hanya efisien tetapi juga fundamentally safer. PT Teknokal Energi Bersinar, sebagai penyedia lisensi resmi untuk kedua jenis solusi ini, berkomitmen untuk memajukan praktik rekayasa terbaik di Indonesia.

Sebelum kita dapat menganalisis risiko, kita harus terlebih dahulu memahami proses itu sendiri secara mendalam. Di sinilah simulasi proses berperan.

Apa itu Simulasi Proses? Simulasi proses adalah penggunaan model berbasis komputer untuk memahami, memprediksi, dan mengoptimalkan perilaku suatu proses industri. Ini memungkinkan para engineer untuk menjawab pertanyaan "bagaimana jika" tanpa harus melakukan eksperimen fisik yang mahal dan berisiko.

Peran Ansys Fluent dalam Dinamika Fluida Komputasi (CFD) Untuk banyak proses, pemahaman mendalam tentang aliran fluida, perpindahan panas, dan reaksi kimia adalah kuncinya. Di sinilah Ansys Fluent unggul. Sebagai solusi CFD (Computational Fluid Dynamics) yang komprehensif, Fluent memungkinkan engineer untuk:

Memvisualisasikan Aliran: Melihat pola aliran yang kompleks di dalam reaktor, separator, atau sistem perpipaan.

Menganalisis Perpindahan Panas: Mengoptimalkan kinerja penukar panas (heat exchanger) atau sistem pendingin.

Memodelkan Reaksi Kimia: Memahami bagaimana reaktan bercampur dan bereaksi untuk memaksimalkan hasil produk yang diinginkan.

Dengan menggunakan Ansys Fluent, perusahaan dapat merancang dan mengoptimalkan peralatan baru serta memecahkan masalah pada instalasi yang sudah ada. Manfaatnya jelas: mempercepat waktu pemasaran produk, mengurangi risiko desain, dan mendorong inovasi.

Setelah proses dioptimalkan, pertanyaan selanjutnya adalah: "Apa yang terjadi jika terjadi kesalahan?" Misalnya, jika sebuah pipa pecah, katup gagal, atau terjadi kebocoran pada tangki.

Apa itu Analisis Konsekuensi? Analisis konsekuensi adalah evaluasi ilmiah tentang dampak dari pelepasan material berbahaya yang tidak diinginkan. Tujuannya adalah untuk memodelkan secara akurat apa yang akan terjadi pada material yang terlepas (misalnya, penyebaran gas beracun, jangkauan bola api dari ledakan, atau genangan cairan yang mudah terbakar) dan efeknya terhadap manusia, lingkungan, dan aset.

Peran PHAST sebagai Standar Industri PHAST (Process Hazard Analysis Software Tool) adalah perangkat lunak yang diakui secara global untuk melakukan analisis ini. Engineer keselamatan proses (process safety engineers) menggunakan PHAST untuk:

Memodelkan Skenario Pelepasan: Menentukan laju aliran, durasi, dan fase fluida yang keluar saat terjadi kebocoran.

Menganalisis Dispersi: Memprediksi bagaimana awan gas beracun atau mudah terbakar akan menyebar di atmosfer, dengan mempertimbangkan kondisi cuaca dan topografi.

Mengevaluasi Efek Termal dan Ledakan: Menghitung jangkauan radiasi panas dari kebakaran (jet fire, pool fire) atau dampak tekanan berlebih dari ledakan (VCE - Vapor Cloud Explosion).

Hasil dari analisis PHAST biasanya berupa kontur pada peta yang menunjukkan area terdampak, yang sangat penting untuk perencanaan tanggap darurat, penempatan detektor gas, dan desain tata letak pabrik yang aman.

Keajaiban terjadi ketika data dari simulasi proses yang akurat digunakan sebagai input untuk analisis konsekuensi yang realistis. Inilah alur kerja terintegrasi:

Identifikasi Titik Kritis: Menggunakan pemahaman dari simulasi proses di Ansys Fluent atau HYSYS, engineer dapat mengidentifikasi titik-titik dalam sistem yang beroperasi pada tekanan atau suhu tertinggi, atau di mana reaksi berbahaya dapat terjadi. Ini adalah kandidat utama untuk skenario kegagalan.

Ekstraksi Data Proses: Data kondisi fluida yang akurat (suhu, tekanan, laju alir, komposisi) dari model simulasi diekstraksi. Data ini jauh lebih andal daripada perkiraan manual.

Input Realistis untuk PHAST: Data proses yang akurat ini kemudian dimasukkan ke dalam PHAST sebagai kondisi awal untuk skenario pelepasan. Jika simulasi Anda menunjukkan tekanan di satu titik bisa mencapai 110 bar dalam kondisi upset, maka angka inilah yang harus digunakan di PHAST, bukan hanya tekanan operasi normal 100 bar.

Hasil Analisis yang Lebih Akurat: Dengan input yang lebih baik, model konsekuensi di PHAST akan menghasilkan prediksi dampak yang jauh lebih realistis. Ini mengarah pada pengambilan keputusan yang lebih baik.

Iterasi Desain Berbasis Risiko: Jika analisis konsekuensi menunjukkan risiko yang tidak dapat diterima, engineer dapat kembali ke model simulasi proses untuk mengubah desain—misalnya, dengan menurunkan suhu operasi, mengubah ukuran pipa, atau menambahkan sistem pereda tekanan—dan kemudian menjalankan kembali analisis konsekuensi untuk melihat apakah risiko tersebut telah dimitigasi secara efektif.

Studi Kasus Hipotetis: Pabrik Amonia Sebuah pabrik pupuk menggunakan Ansys Fluent untuk mengoptimalkan reaktor sintesis amonia. Simulasi menunjukkan bahwa menaikkan tekanan operasi sebesar 5% dapat meningkatkan hasil sebesar 2%. Namun, tim keselamatan proses kemudian menggunakan kondisi tekanan yang lebih tinggi ini sebagai input di PHAST. Analisis konsekuensi menunjukkan bahwa jika terjadi kebocoran pada jalur pipa outlet reaktor, jangkauan awan amonia beracun akan meluas hingga ke area perkantoran. Berdasarkan data ini, perusahaan memutuskan untuk tidak menaikkan tekanan operasi dan sebaliknya memasang sistem deteksi gas tambahan dan water curtain sebagai langkah mitigasi.

Mengoperasikan pabrik yang efisien adalah target bisnis, tetapi mengoperasikannya dengan aman adalah sebuah tanggung jawab mutlak. Pendekatan terintegrasi yang menggabungkan kekuatan prediktif simulasi proses dari Ansys dengan analisis risiko preventif dari PHAST memungkinkan perusahaan untuk mencapai kedua tujuan tersebut secara bersamaan. Ini adalah ciri khas dari rekayasa modern yang matang dan bertanggung jawab.

Di PT Teknokal Energi Bersinar, kami percaya pada penyediaan solusi yang komprehensif. Kami menawarkan lisensi resmi dan dukungan untuk berbagai perangkat lunak simulasi dan analisis risiko. Dengan komitmen SLA proposal ≤ 48 jam, kami siap membantu Anda membangun fasilitas yang lebih efisien dan lebih aman.

Diskusi dengan para ahli kami hari ini untuk memahami bagaimana pendekatan terintegrasi ini dapat diterapkan dalam proyek Anda. Hubungi kami untuk demo, konsultasi, atau penawaran resmi.